Von Malte Heinrich und Philip Jerke, Fraunhofer IWU

Die Chipkrise hält die deutsche Wirtschaft weiter mit eiserner Hand. Verlässt man sich auf Liefertermine, ist man verlassen. Und da wollten wir doch gerade dieses Jahr innovative zukunftsweisende Robotersysteme aufbauen... Aber wir lassen uns von fehlenden Hardwarekomponenten nicht aufhalten!

Getreu nach dem Motto „Improvise. Adapt. Overcome“ haben wir eine Lösung gefunden und erprobt, wie Steuerungsentwicklung auch ohne Hardware funktioniert. Wie das geht? Man nehme: 1) Einen Experten der virtuellen Inbetriebnahme 2) Einen erfahrenen Steuerungsentwickler 3) Viel Kaffee und diverse lange Nachmittage im Labor. Ergebnis ist eine komplett neue Robotersteuerung grundlegend funktionsfähig, ohne dass man auch nur eine Digitalklemme angefasst hat. Erprobt und validiert am digitalen Zwilling.

Die Ausgangssituation

Am Anfang war die Idee. Ein neuartiger, zweiarmiger, kognitiver Roboter mitsamt Steuerungssystem. Entsprechend war klar: Die komplette Steuerungs-Implementierung für genau das muss entwickelt, getestet und auf eigens dafür angeschaffte Hardware ausgerollt werden. Also fingen wir an, Hardware zu bestellen und zu beauftragen. Auch setzten wir erste Implementierungen der Lehrbuch-Robotik: Denavit-Hartenberg-Parameter, Vorwärtskinematik, Rückwärtskinematik etc. in strukturiertem Text und C++ um. Während wir also so vor uns hin entwickelten, ergab sich zu den obligatorischen Compiler-Fehlern der Software ein Wettstreit der Zulieferer, wer das späteste Lieferdatum für Einzelkomponenten nennt.

Irgendwann war dann endlich der letzte Compiler-Fehler behoben und die NC-Achsen bewegten sich – zumindest in der steuerungseigenen rudimentären Simulation. Eine Lieferung von Hardware war allerdings immer noch nicht in Sicht. Also versuchten wir die kinematischen Gegebenheiten zweier Sechsachskinematiken mithilfe von drei Fingern, Rechtehandregel und Haltepunkten in der Steuerung zu debuggen. Jeder, der das schonmal versucht hat, weiß: Das tut nicht nur weh, sondern funktioniert auch nur eher sporadisch. Es musste eine komfortablere Lösung her, die ohne Hardware funktioniert, aber ebenso valide Ergebnisse liefert wie Tests an realer Hardware.

Unser Lösungsansatz

Unser Lösungsansatz: Eine virtuelle Inbetriebnahme mit dem Ziel, die reale Steuerung ohne Einschränkungen und in Echtzeit mit einem Simulationsmodell zu verbinden und zu validieren. Doch was genau muss eigentlich modelliert werden, damit das Modellverhalten gleich dem des späteren Realsystems ist? Klar, man braucht starre mechanische Komponenten und Motoren zum Antreiben des Roboters. Letztere würden aber in der Realität über industrielle Bussysteme (wie EtherCAT, ProfiNet etc.) mit der Steuerung verbunden. Also muss über echtzeitfähige Komponentenmodelle hinaus eine Schnittstelle zum Bus im Modell abgebildet sein, die den Anforderungen an ihre Echtzeitfähigkeit genügt. Bei uns am Institut nutzen wir hierfür unter anderem eine Kombination der Softwaretools ISG-Virtuos und Beckhoff TwinCAT, wodurch das Systemmodell genauso angeschlossen wird, wie später die realen Hardwarekomponenten – über den Bus.

Mit diesen Softwaretools war die Kommunikation zwischen Steuerungs- und Modellebene also hergestellt. Entsprechend folgte die Verhaltensmodellierung, beginnend mit den kinematischen Gegebenheiten. Kinematische Rotationselemente wurden hinzugefügt, die CAD-Geometrie des zugehörigen Robotersegments hinterlegt und sequenziell sechs dieser Elemente in Reihe geschalten. Anschließend wurden Motoren integriert und ihr reales Verhalten modellhaft abgebildet. Zustandsmaschinen, die normalerweise auf den realen Umrichtern laufen, wurden programmiert und so eine Bewegung der Achsen überhaupt erst möglich. Aus Erfahrung: Ja, ohne Umrichter-Zustandsmaschine bewegt sich nichts, auch wenn alles verbunden ist. Fertig sind Roboterachsen, deren Spannungsversorgung und Bewegungskommandos von der Steuerung freigeschalten werden können und die zusätzlich all diese Kommandos a) zurückmelden und b) im Sinne einer Fehlersimulation manipulieren können.

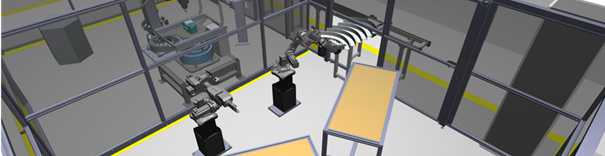

Nun noch die zugehörigen Eingangs- und Ausgangsprozessabbilder der Achs-Interpolatoren aus der Steuerung mit den kinematischen Rotationselementen verbunden, korrekt skaliert und fertig ist ein einfaches Modell zur virtuellen Inbetriebnahme für serielle Robotersysteme. Am Endeffektor noch ein Messelement für die Roboterpose angebracht und die komplette Steuerung ist ohne ein einziges Stück Hardware (abgesehen von der realen Steuerung selbst) in Betrieb genommen, Werte zwischen Modell und Steuerung abgleichbar und das Gesamtsystem visualisiert. Und wir meinen tatsächlich OHNE eine einzige Hardwarekomponente außer dem Steuerungssystem! Das Ergebnis sehen Sie hier:

Sollten nun auch Sie auf den Geschmack gekommen sein, solch eine virtuelle Inbetriebnahme für Ihre Anlagen umzusetzen, noch der kurze Hinweis: Die Autoren haben hier stark übertrieben, wenn es um Begriffe wie „einfach“, „schnell“, „schwupp“, etc. geht. Hier stecken viel Know-How und Erfahrung dahinter, welche wir jedoch gerne mit Ihnen teilen möchten.

www.iwu.fraunhofer.de

English (UK)

English (UK)  Polski (PL)

Polski (PL)